Reacondicionamiento del horno de tostación y la refinería de Kamoto

Vida nueva para una fundición de cobalto de 40 años de antigüedad

Katanga Mining Limited

|

República Democrática del Congo

|

2006-2010

Diseñado

según las especificaciones de la Oficina Sudafricana de Normalización

5.6%

por debajo del presupuesto al momento de finalización

Horno de tostación de

8 metros de diámetro

Desafíos

- Una mina de cobre y cobalto de los ‘60 que se había cerrado necesitaba equipos nuevos cuando su refinería se puso en marcha nuevamente. Era necesario reemplazar el horno de tostación en el sitio industrial existente por un equipo nuevo de mayor capacidad.

- Los hornos de tostación de lechos fluidizados grandes y de temperatura elevada están sujetos a mayores cargas térmicas que otros. Esto provoca problemas de integridad estructural. En este caso, esa debilidad estaba aún más agravada por el hecho de que las cajas de transferencia de sólidos existentes en la mina eran de mantenimiento pesado y generaba mucho tiempo de inactividad.

Soluciones

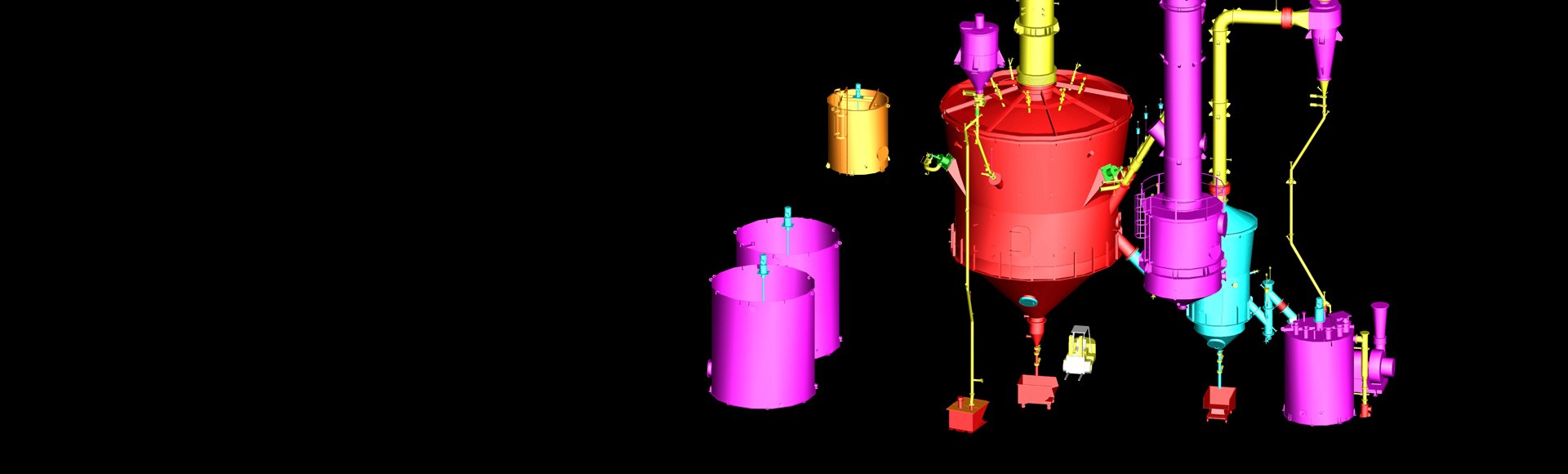

- Se diseñaron y construyeron dos nuevos hornos de tostación de lechos fluidizados para concentrados de cobre y cobalto en reemplazo de tres hornos de tostación existentes.

- Se realizaron pruebas de muestras de la alimentación y un extenso modelado estructural y térmico del equipo de proceso. Esto se hizo para garantizar la integridad estructural y reducir los requisitos de mantenimiento.

- Se desarrollaron diseños innovadores para la placa de la tobera, las barras del emparrillado y las juntas de expansión, con lo cual se logró mejorar la liberación de carga térmica y aumentar la integridad estructural.

- Se generaron esquemas detallados de fabricación y especificaciones de los equipos. Se adquirieron equipos. Se añadió soporte para la instalación del material refractario y para el comisionamiento en caliente, lo cual permitió un desarrollo más rápido.

Puntos destacados

- Se diseñó una placa de tobera novedosa en el horno de tostación para mejorar la liberación de carga térmica, y la carcasa caliente contribuyó a evitar la condensación de ácido y extendió la vida útil del horno de tostación.

- Se realizó un modelado estructural y térmico completo para la carcasa, la tapa, la placa de la tobera, la junta de expansión, la caja de aire y las barras del emparrillado del horno de tostación.

- Los sólidos se descargaron directamente a través del soporte del sello en vez de a través de cajas de transferencia, lo cual redujo el tiempo de inactividad y mantenimiento.

- Una mejor distribución de las toberas permitió una introducción más homogénea del aire de fluidización al horno de tostación, a la vez que se conservaba la integridad estructural completa de los elementos del tubo.

Números del proyecto

Nivel de alimentación de concentración de sólidos de 20 t/horaHorno de tostación fluidizado de 700 °C

Enfriador de calcina fluidizada de 150 °C

2 nuevos hornos de tostación de 8 metros de diámetro reemplazan a 3 hornos viejos