Simulación de RAM: un modelo para optimizar recursos

Desde mediados de la década de 1980, hemos ayudado a los clientes a combinar de manera eficaz la comprensión sobre los procesos y el funcionamiento, conocimientos prácticos de ingeniería, modelado y experiencia en simulación para desarrollar modelos de RAM.

El modelado de RAM es una herramienta potente que puede optimizar el diseño de instalaciones mediante una integración eficaz de equipos, en un diseño general del sistema, desde el desarrollo del esquema conceptual de flujo hasta las operaciones y el mantenimiento continuos. Puede cuantificar con precisión la producción prevista de la planta, detectar y evitar cuellos de botella y el tiempo de inactividad, aumentar la capacidad operativa y eliminar las inversiones innecesarias de capital.

La simulación de RAM para predecir y controlar el rendimiento de los recursos puede aplicarse en numerosos sectores como el minero, el de energía y el de infraestructura. Su enfoque basado en datos produce un modelo de consecuencias lógico y probabilístico que tiene las siguientes características:

- Identifica los “malos actores” que favorecen los tiempos de inactividad imprevistos a nivel del equipo.

- Destaca cómo inciden las unidades de operaciones principales (y las subunidades, si corresponde) en la falta de disponibilidad general de la planta.

- Perfecciona las capacidades de almacenamiento en búfer y evalúa los efectos del búfer de servicios básicos en la disponibilidad de la planta.

- Ayuda a verificar y evaluar los requisitos de almacenamiento a fin de diseñar una capacidad de almacenamiento suficiente para la carga y el despacho de productos.

- Optimiza la duración de las paradas para mantenimiento y acelera la planificación del mantenimiento al principio de la fase de diseño.

- Ofrece información para definir la filosofía de cambios de piezas (p. ej., planificar los repuestos y equipos en caso de que haya fallas en el sistema).

- Planifica la filosofía de aislamiento de equipos (p. ej., método para aislar una parte de la instalación a fin de que los equipos funcionen sin riesgos mientras se realizan tareas de mantenimiento o inspecciones).

- Elabora histogramas de producción para planificar la producción.

- Ayuda en los cálculos de emisiones.

- Favorece la eficiencia y la rentabilidad.

- Detecta los impactos de las interferencias o variaciones anteriores o posteriores a los límites de la instalación.

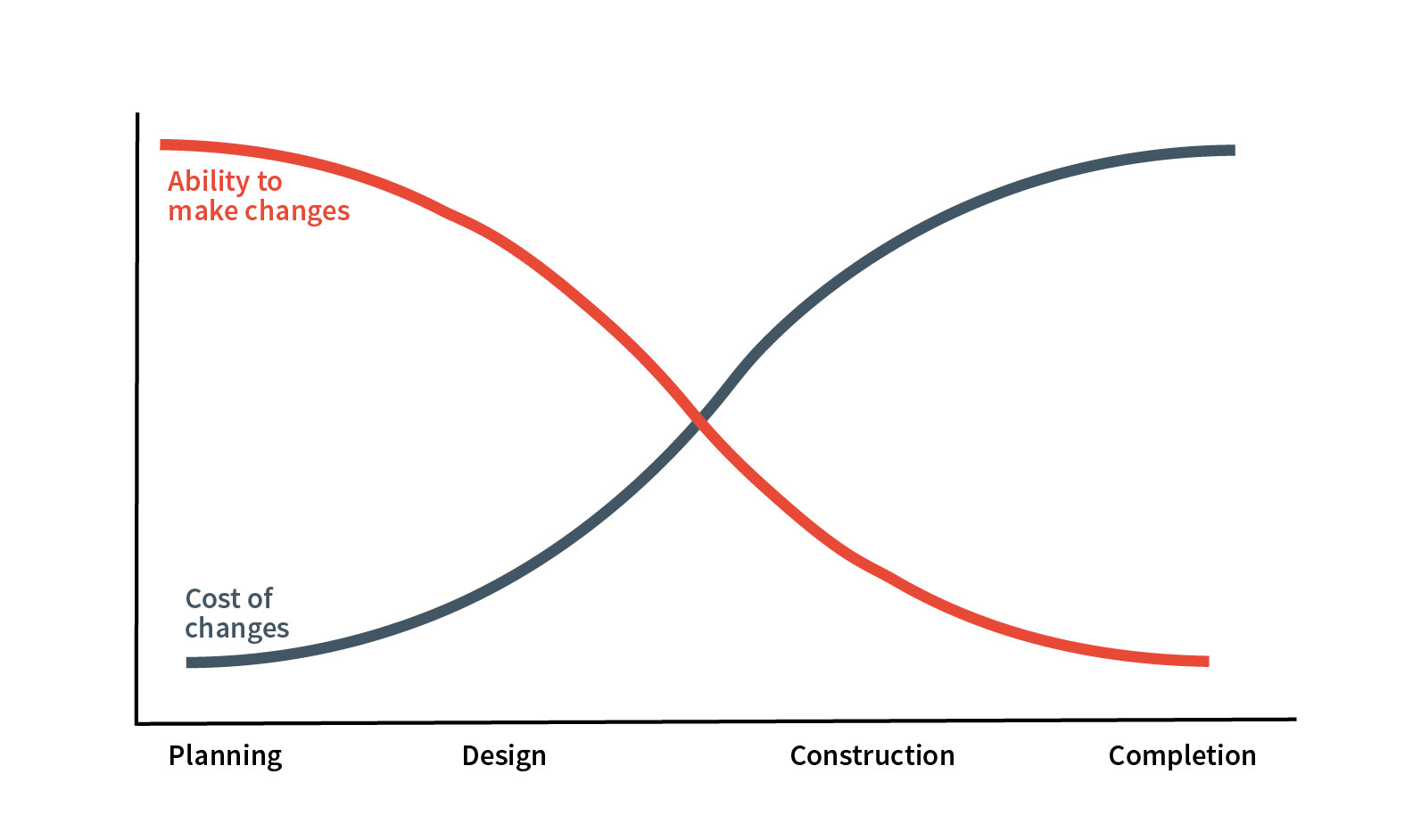

El rendimiento general y el ciclo de vida de un recurso depende de numerosas variables, como las características físicas del equipo, los parámetros del proceso de producción y las prácticas de mantenimiento. A fin de dar cuenta de esta complejidad, mientras más rápido se implemente el modelado de RAM, mejor. En el siguiente gráfico, se observa cómo puede ayudar el proceso de RAM a detectar problemas de confiabilidad en la primera etapa del proceso de diseño, cuando se los puede corregir de la manera más rentable.

Hatch tiene un historial comprobado en resultados de modelado dinámico y estático de RAM para la optimización de recursos.

El modelado estático de RAM es una herramienta eficaz para detectar y detallar dónde pueden surgir problemas en una planta, en especial durante las primeras fases de diseño, momento en que la dinámica del proceso todavía no está definida en su totalidad, pero se han identificado los equipos y las unidades principales del proceso. Solemos desarrollar el modelo de RAM en la plataforma del software Availability Workbench (AWB) e informar sobre la disponibilidad general proyectada de la instalación, la incidencia de equipos específicos en la falta de disponibilidad y la producción anual prevista relacionada con un balance de masa de estado transitorio (p. ej., invariabilidad en la composición del producto final o de la alimentación). Los atributos de falla del equipo y la lógica del proceso de alto nivel son determinantes clave en los cálculos de las paradas del sistema y del equipo. El modelo estático de RAM se desarrolla según el enfoque Monte Carlo, que se basa en un muestreo aleatorio repetido para medir variaciones, con datos tales como las características de las fallas, la estrategia de mantenimiento y la lógica operativa. Esto se combina con estadísticas industriales y experiencias derivadas de aplicaciones similares.

La simulación dinámica de RAM es un servicio diferenciado que ofrece Hatch. En el diseño de sistemas, la variabilidad del proceso es una fuente común de complejidad real; con la simulación dinámica, es posible explicar y cuantificar estas variaciones. En este enfoque, se incorporan la capacidad del equipo, su disponibilidad y confiabilidad a diversos aspectos del diseño y la operación de la planta. Estos aspectos incluyen alimentación de entrada, composición del producto final, tiempos de búfer, interrupciones anteriores o posteriores, y fallas en el equipo.

Nuestro equipo es considerado un superusuario de la plataforma de software de simulación Arena, que tiene funciones de animación que permiten visualizar el rendimiento de un sistema. A fin de mejorar la eficiencia y veracidad del proceso de simulación, hemos creado e implementado diversas herramientas complementarias internas, incluida una interfaz de modelo de Excel para simplificar la ejecución de casos y mejorar la generación de informes.

Hemos aplicado el modelado de RAM exitosamente en numerosos proyectos, como tecnología de conversión a hidrocarburos líquidos (XTL, por sus siglas en inglés), desarrollo de esquema de flujo de hidrógeno azul y evaluación de una instalación de procesamiento de aceite de esquisto.

A modo de ejemplo de nuestros últimos trabajos, podemos mencionar un proyecto de XTL como parte del Proyecto Louisiana Green Fuels para un proyecto de biomasa convertida en líquido de Strategic Biofuels, realizado en Louisiana, EE. UU. El modelo estático de RAM inicial que se desarrolló para el proyecto durante la primera parte de la fase de diseño de ingeniería sirvió para destacar el impacto de las duraciones de las paradas y el rol principal que cumplen los búferes del proceso para proteger la disponibilidad de la planta. El modelo dinámico de RAM subsiguiente permitió comprender mejor cómo podían optimizarse las filosofías de parada y mantenimiento preliminar, y la importancia de un diseño robusto de unidades de provisión de servicios básicos (p. ej., electricidad, agua, vapor, etc.) para la disponibilidad general de la planta. El análisis de confiabilidad también sirvió como un fundamento basado en datos para diseñar una filosofía adecuada de cambios de piezas a fin de que se pudieran aplicar estrategias efectivas de mantenimiento preventivo.

El objetivo de todos los proyectos es proporcionar soluciones eficientes, rentables e innovadoras que mejoren la confiabilidad, la disponibilidad y la facilidad de mantenimiento de las instalaciones previstas. Nuestra experiencia, pericia y metodología comprobadas se combinan para generar soluciones muy eficientes de manera rentable.

En Hatch, adoptamos un enfoque de modelo a la simulación de RAM, lo cual, a su vez, les ofrece a nuestros clientes un modelo para alcanzar el éxito.

Diana Haikal

Ingeniera de procesos en formación, Petróleo y Gas

Diana es ingeniera de procesos en la unidad de negocio de Petróleo y Gas, y cuenta con un título de licenciatura en Ingeniería química otorgado por la Universidad de Calgary. Es una apasionada del proceso de RAM y de las tecnologías de captura y secuestro de carbono (CCS, por sus siglas en inglés). En su tiempo libre, disfruta de lo que la naturaleza nos ofrece.