Reducción de las emisiones para un clima cambiante, con una supervisión más estricta de parte del gobierno

Debido a una mayor conciencia de los efectos del cambio climático y las sustancias contaminantes aéreas, los gobiernos no cesan de promulgar leyes cada vez más estrictas contra las emisiones. Este es un desafío particular para las instalaciones industriales con una infraestructura antigua que buscan no solo sobrellevar, sino también innovar en este panorama de regulaciones cambiantes y, al mismo tiempo, minimizar las interrupciones y las adaptaciones. Como custodios de un vasto conocimiento sobre esta área, ¿cómo podemos ayudarlo a adaptarse y a crecer mientras trabaja para tener un mundo mejor y más ecológico?

Es importante entender el proceso de formación de las emisiones y sus efectos para poder ocuparse de ellas de manera efectiva.

Tres contaminantes de combustión son particularmente dañinos para el medio ambiente: hidrocarburos sin quemar, material particulado y óxidos de nitrógeno (NOx).

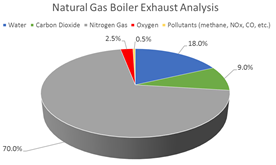

Figura 1: Composición de la descarga típica de una caldera cuando es alimentada por gas natural

Los hidrocarburos sin quemar, sobre todo en forma de metano, son producto de una combustión incompleta y tienen una participación casi 30 veces mayor en el calentamiento global que el dióxido de carbono (CO2). Los equipos de combustión fijos (es decir, las plantas de energía, las calderas industriales, las turbinas de gas, etc.) con un mantenimiento adecuado generalmente no emiten cantidades importantes de metano.

El material particulado, principalmente el hollín y las cenizas, recibe mayor atención por los efectos que tienen en la salud y la visibilidad, pero también contribuye ampliamente al calentamiento global. La ceniza es una materia no combustible contenida en los combustibles, y el hollín está compuesto por partículas finas que se forman a partir de las reacciones en fase de gas de los compuestos orgánicos. Ambos son emitidos principalmente por combustibles sólidos y líquidos, entre ellos, los motores de vehículos diésel y de gasolina. Grandes cantidades se depositan en los casquetes polares de la Tierra y absorben el calor del sol como si fuesen un cuerpo negro, acelerando el derretimiento glacial.

Los óxidos de nitrógeno (NOx) se forman de manera natural en el aire durante la combustión. Sin embargo, también son un componente clave del esmog y tienen un impacto en el calentamiento global hasta 300 veces mayor que el CO2. Los NOx provienen principalmente de reacciones térmicas, dado que el nitrógeno en el aire reacciona dentro de áreas a altas temperaturas adyacentes a la llama, y del nitrógeno que a menudo se encuentra en los combustibles sólidos.

Dada su presencia generalizada en las aplicaciones de combustión y en los tipos de combustible, hoy en día los NOx se enfrentan a los escrutinios normativos más estrictos, y los emisores están sufriendo de forma generalizada una presión cada vez mayor para reducir las emisiones de NOx.

En este artículo se describen tres tecnologías de control de NOx comunes, pero hay muchas otras soluciones disponibles, entre ellas, las tecnologías más modernas que están ingresando al mercado. También es importante recordar que no existe "una única solución para todo", porque cada instalación se enfrenta a sus propios desafíos y restricciones.

Se requiere un estudio específico de cada sitio para seleccionar la tecnología de control de NOx adecuada. El perfil operativo de la planta, los equipos, el producto final, el cumplimiento normativo, la vida útil restante, la disponibilidad de los servicios públicos y la eficiencia influyen en la selección de la tecnología. La selección de la tecnología adecuada puede ofrecer importantes beneficios económicos para las operaciones a largo plazo de una instalación.

Fuente: Oland, C.B., Oak Ridge National Laboratory, Guide to low-emission boiler and combustion equipment selection (Guía para la selección de equipos de combustión y calderas de bajas emisiones del Laboratorio Nacional de Oak Ridge), ORNL/TM-2002/19, 2002, https://compressortech2.com/siemens-secures-fpso-compression-train-order/

Figura 2: Vista transversal de los sistemas de combustión más comunes: una caldera acuotubular y una turbina de gas industrial

(1.) Quemadores de bajo NOx

Los quemadores de bajo NOx (LNB, por sus siglas en inglés) han sido el equipo estándar en las calderas y las turbinas de gas durante las últimas décadas y pueden usarse con cualquier combustible. Los LNB controlan con precisión la dinámica de la combustión, la química y la forma de la llama para reducir el NOx que se forma en las áreas a altas temperaturas cercanas a la llama y al combustible. Una estrategia común de control de los LBN consiste en la inyección de combustible y/o aire por etapas para agrandar la llama y reducir la intensidad y las temperaturas de combustión. La inyección del combustible por etapas también forma la combustión de reservas de combustible enriquecido (combustible excedente), la cual es particularmente efectiva para controlar el NOx del nitrógeno contenido en el combustible. Además, para un control preciso de la combustión, algunos quemadores de bajo NOx usan menos aire excedente, lo que ayuda a mejorar la eficiencia general.

Fuentes: https://www.johnzinkhamworthy.com/products-applications/burners/ y https://www.zeeco.com/burners/burners-process-glsf-fj-combo.php

Figura 3: Diseños de quemadores de bajo NOx de gas natural para sistemas de calderas, producidos por dos grandes fabricantes

Los quemadores de bajo NOx reducen los NOx hasta un 60 por ciento (en comparación con una combustión sin controlar) o hasta un 90 por ciento cuando se combinan con la recirculación del gas de combustión en los sistemas de calderas. Los quemadores de bajo NOx generalmente son suficientes para cumplir con las regulaciones de NOx en muchas jurisdicciones cuando se quema gas natural (no el nitrógeno contenido en el combustible) con menos de 50 ppm fácilmente obtenibles. En aplicaciones especialmente diseñadas, se puede obtener NOx de menos de 10 ppm.

Es posible que se requieran modificaciones para adaptar los LNB a una caldera existente, pero esta opción con frecuencia es la más económica y la más rápida de implementar. Además, los quemadores generalmente tienen un impacto insignificante en otras emisiones y en la eficiencia.

(2.) Recirculación del gas de combustión

La recirculación del gas de combustión (FGR, por sus siglas en inglés) es otra tecnología de control de NOx muy usada en las calderas. La FGR vuelve a introducir cerca de un 10 a un 20 por ciento del gas de combustión (en masa) de la chimenea a la cámara de combustión, y es efectiva con la mayoría de los combustibles y las tecnologías de combustión. La FGR reduce las temperaturas de combustión al actuar como un disipador térmico y al forzar a la llama a expandirse mediante el desplazamiento del oxígeno del área de la llama. La formación de NOx disminuirá porque las concentraciones de oxígeno reactivo se reducen, y su formación está vinculada de manera exponencial a la temperatura.

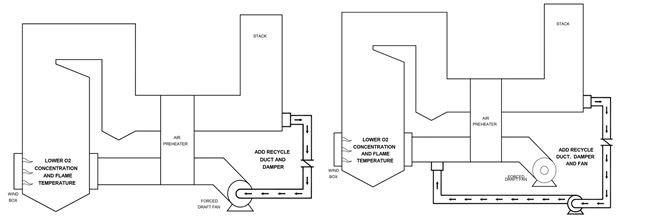

Fuente: Bell, R.D. & Buckingham, F.P., An overview of technologies for reduction of oxides of nitrogen from combustion devices (Descripción general de las tecnologías para la reducción de óxidos de nitrógeno en los dispositivos de combustión).

Figura 4: Configuraciones de la FGR para sistemas de calderas (inducida a la izquierda y forzada a la derecha)

La FGR con frecuencia se usa en combinación con otros mecanismos de control, como los quemadores de bajo NOx. Por sí solos, los sistemas de FGR pueden reducir más del 50 por ciento la emisión de NOx (en comparación con una combustión sin controlar), y la reducción puede ser mayor si se combinan con quemadores de bajo NOx. Las emisiones de monóxido de carbono y de hidrocarburos sin quemar aumentarán levemente con la FGR y también se reducirá la eficiencia de la caldera en menos de un 1 por ciento. Una ventaja de la FGR es que la reducción de NOx puede aumentar en caso de que las futuras regulaciones sean más estrictas, aunque los efectos en la eficiencia serán proporcionales.

Las instalaciones de FGR pueden tener dos tipos de configuración: inducción o forzamiento. Mediante la inducción, el gas de combustión se introduce en el conducto de distribución del viento mediante el ventilador de tiro forzado existente de la caldera, mientras que el forzamiento usa un ventilador más pequeño e independiente para inyectar el gas de combustión de alta temperatura en el conducto de distribución del viento. En ambos casos, el gas de combustión y el aire puro de combustión deben mezclarse por completo antes de ingresar a los quemadores. Las instalaciones con forzamiento pueden ser más rentables que una adaptación, siempre que el ventilador de tiro forzado existente pueda soportar la mayor presión posterior proveniente del conducto de distribución del viento. Sin embargo, las configuraciones por inducción son preferibles desde el punto de vista del mantenimiento, de la mezcla de gases y de la potencia total obtenida, de modo que los proyectos de instalaciones nuevas deberían usar la configuración por inducción.

Una adaptación para la FGR puede afectar a una caldera de varias maneras. Las temperaturas del vapor y de las tuberías tenderán a aumentar, lo cual podría poner en riesgo la integridad de los sistemas anteriores, y la estabilidad de la llama de los quemadores existentes podría verse perjudicada, especialmente si el gas de combustión y el aire puro no se mezclan por completo antes de ingresar a los quemadores. Por lo tanto, los sistemas existentes deben estudiarse apropiadamente para comprobar si son aptos para una adaptación para la FGR.

(3.) Reducción catalítica selectiva

La reducción catalítica selectiva (SCR, por sus siglas en inglés) es una tecnología de control de NOx posterior a la combustión que funciona con cualquier combustible o sistema de combustión. Las SCR son sistemas basados en catalizadores donde se inyecta urea o amoníaco en el gas de combustión delante del catalizador para formar agua y gas de nitrógeno aguas abajo.

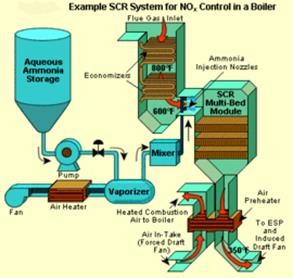

Fuente: https://www.power-technology.com/projects/nacogdocheswoodfired/attachment/nacogdocheswoodfired3/

Figura 5: Diagrama de un sistema de SCR para una caldera

Las SCR son muy efectivas y pueden reducir las emisiones de NOx en más del 95 por ciento. No obstante, las SCR son muy costosas: representan un costo de capital de casi un orden de magnitud mayor que los LNB o las FGR. Las SCR también tienen costos operativos elevados porque, además de tener que comprar los agentes reactores, el catalizador debe reemplazarse cada 3 a 5 años. La carga parasitaria del sistema también será mayor debido a la reducción de presión en el catalizador y a la operación de la rejilla de inyección de amoníaco/urea. Por último, cuando se usan reactivos gaseosos menos costosos como el amoníaco, se deben implementar medidas de seguridad adicionales con un monitoreo adecuado, dado que los compuestos son altamente tóxicos.

La ventaja principal de las SCR, además de la efectividad en la reducción de emisiones, es que no tienen efectos negativos en otras emisiones de combustión o en la eficiencia de la caldera cuando se compensa, de ser necesario, la reducción de presión adicional. Las SCR se usaban comúnmente en las plantas de energía de carbón, debido a que reducían con eficacia los altos niveles de NOx y los sistemas podían manejar las grandes cargas particuladas. Las SCR generalmente no son necesarias para los combustibles más puros, como el gas natural.

Conclusiones

Esta publicación tiene como objetivo servir de guía tecnológica preliminar para asesorar a los lectores sobre las tecnologías de control más comunes, junto con sus beneficios y sus desventajas; pero, con todas las opciones disponibles y los sistemas novedosos que surgen constantemente, es importante realizar evaluaciones específicas de cada sitio para determinar la tecnología apropiada para el proyecto. Son muchos factores los que influyen en la selección de la tecnología y que deben tenerse en cuenta, entre ellos, el tipo de combustible, el equilibrio de los equipos en la planta, las tendencias de emisiones y el cumplimiento normativo futuros, los costos operativos y de capital, y los requisitos de mantenimiento. Con la experiencia apropiada, el cumplimiento normativo en relación con los NOx puede lograrse casi siempre, para satisfacción del cliente.

Recuerde que este artículo tiene la finalidad de servir como una guía general donde las reducciones se basan en instalaciones típicas de recursos disponibles públicamente. Cada sitio es único; por lo tanto, los resultados quizás no sean representativos.