Ce que votre grille à barreaux vous cache! Simulations avancées pour comprendre les effets saisonniers sur les activités

Nos clients qui vivent dans des régions au climat tempéré ne sont pas vraiment conscients du défi que posent les conditions météorologiques défavorables à nos clients des autres régions. Le Canada illustre parfaitement les sérieux maux de tête que l’hiver peut causer – les températures y chutent à -40 °C dans la toundra au nord et jusqu’à -15 °C dans le sud, une situation qui peut durer plus de six mois par année!

Pendant le transport, le matériau peut geler, formant des masses congelées jusqu’à environ six pieds, selon le niveau d’humidité dans le matériau. Il en résulte un problème important pour la manutention et le transport des matériaux en vrac de la mine au port. Ces grosses masses se déplacent beaucoup plus difficilement dans l’équipement, ce qui entraîne des blocages et une usure accrue des systèmes mécaniques, et, ultimement, des temps d’arrêt pendant les tentatives de déblocage de la goulotte de transfert.

Notre équipe a dû répondre à quelques questions apparemment simples :

- À quel point est-il difficile de briser ces masses?

- Quelle sera l’incidence sur l’équipement?

- Comment pouvons-nous améliorer nos activités?

Par exemple, une masse de matériau se briserait-elle si on la laissait tomber depuis la hauteur d’un bureau? Qu’en serait-il depuis la hauteur d’un toit?

Vous seriez surpris de la solidité de ces blocs congelés de glace et de matériaux!

Notre équipe responsable du comportement du flux granulaire a relevé le défi de vérifier à quel point il était difficile de briser ces masses et l’incidence sur l’équipement de culbutage mécanique du client. Des masses de concentré congelé pesant 7,5 kg ont été préparées en laboratoire, pour imiter les dimensions typiques des masses observées par le client. Elles ont ensuite servi lors d’essais de chute visant à en vérifier la résistance au bris (en les laissant tomber). Il a fallu une chute de 3 m pour briser les masses et, même à cette hauteur, seul un fragment du cylindre original s’est détaché! Cela équivaut à une énergie de choc de plus de 200 Joules, soit un choc de plus de 50 kg de masse.

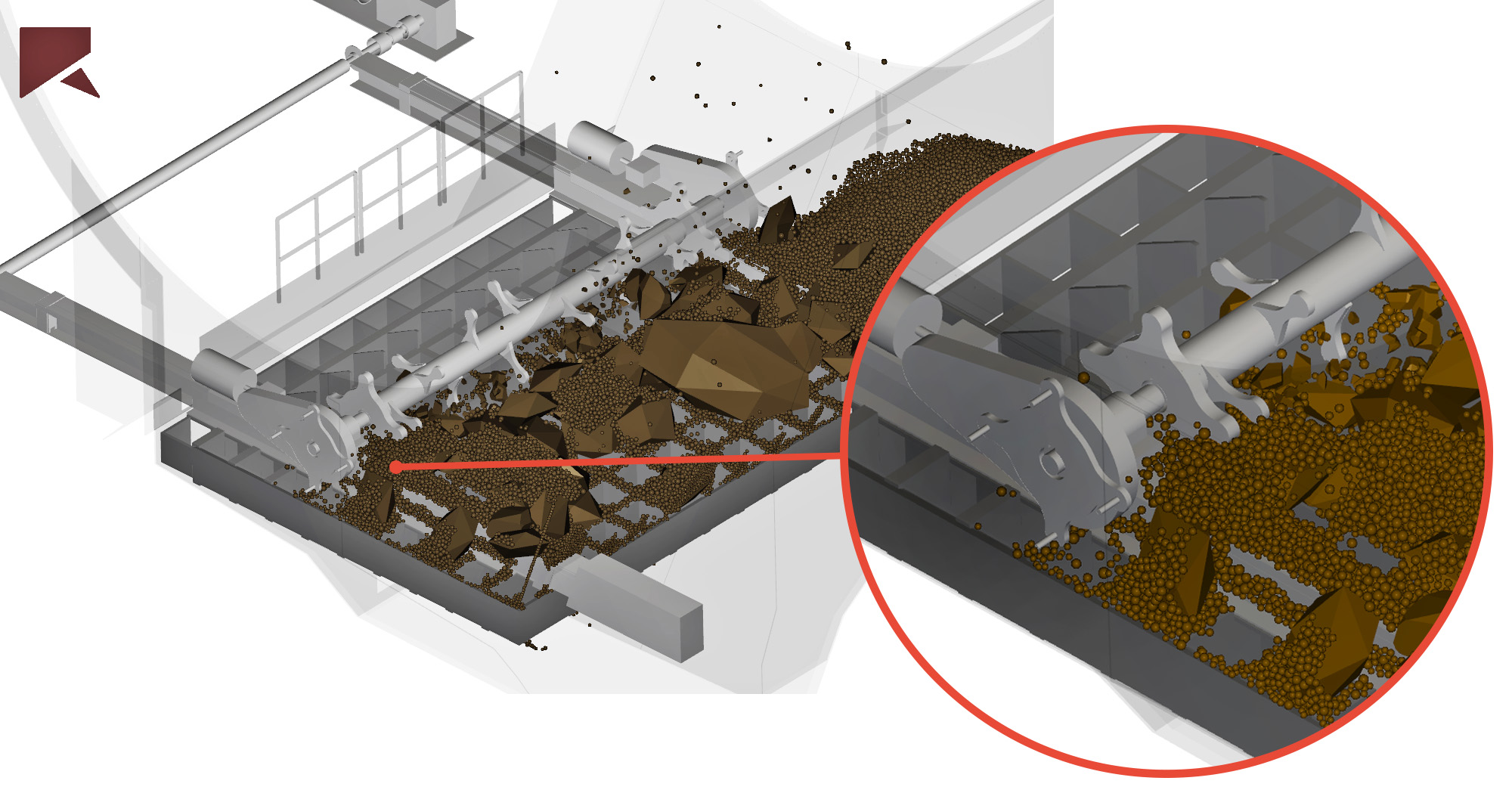

Une fois les résultats reçus, nous avons créé et étalonné notre modèle de bris pour reproduire le comportement observé à l’aide de la modélisation du flux par éléments discrets. La modélisation par éléments discrets permet de visualiser le flux des matériaux. Elle peut servir à simuler des matières granulaires ou collantes, et pratiquement sous toutes les formes imaginables. Elle permet aussi d’examiner toutes sortes d’interactions entre divers équipements où des matériaux sont acheminés (ou ne le sont pas alors qu’ils le devraient).

Une grille à barreaux est un type de crible placé dans la trémie du culbuteur sur laquelle les masses peuvent se briser en tombant. Elle vise à protéger l’équipement qui se trouve en dessous, p. ex. un concasseur ou un distributeur à courroie.

La modélisation étalonnée du flux par éléments discrets et le modèle de bris ont démontré que la hauteur de la chute entre le culbuteur et la grille à barreaux était insuffisante pour briser les masses.

Ce qu’on ne pouvait pas voir de l’extérieur, c’est que les fines créent un effet d’amortissement de la chute. Il n’y avait donc pratiquement aucun bris, ce qui est parfait pour les boulettes de minerai de fer et la potasse, mais ce qui est un désavantage pour les masses congelées de matériaux.

La grille à barreaux commence à se couvrir de masses après la première décharge et, à la dixième décharge, elle est complètement bloquée et le matériau ne peut pas atteindre le distributeur en dessous.

Pourquoi est-ce un problème?

Habituellement, les trains qui chargent des matériaux dans la trémie du culbuteur comptent plus de quarante chariots, ce qui signifie que le système doit être arrêté pour un déblocage au moins quatre fois par train. Pour améliorer le fonctionnement du système de culbuteurs, un dispositif pour briser les masses doit parcourir la grille afin de la dégager avant la prochaine décharge et réduire les blocages.