Sept idées pour une intégration de systèmes réussie

« L’intégration de systèmes doit commencer avant la phase de conception et se poursuivre pendant celle-ci. Autrement, vous finirez par revoir inutilement la conception. »

1. Donner le ton à la compréhension mutuelle – le choix des mots est important

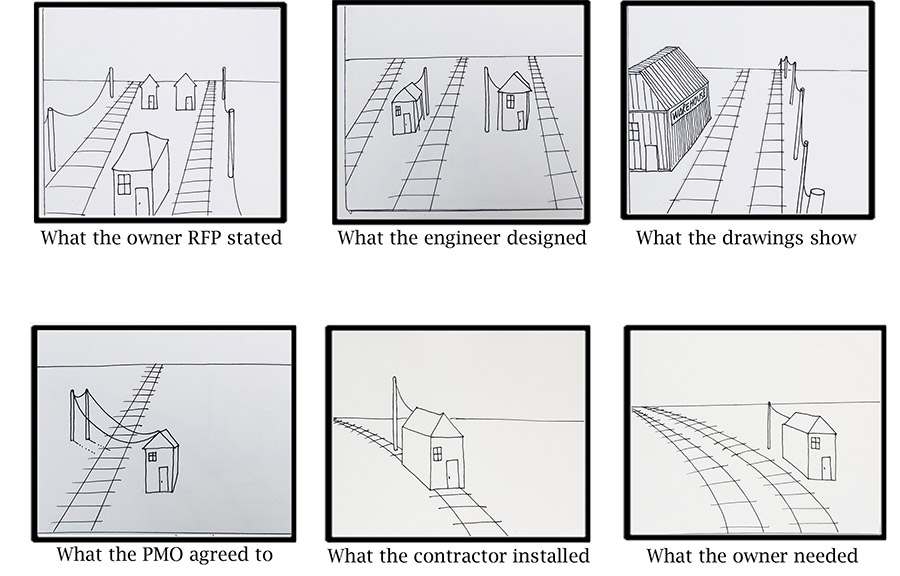

La compréhension commence par la clarification de ce à quoi réfère le mot « système » dans les industries des infrastructures et des transports. Une ingénierie réussie repose sur une communication claire et précise des idées. Le choix des mots est important. Au début d’un projet (particulièrement dans le cas d’une coentreprise à laquelle participent de nombreux concepteurs et entrepreneurs), il est impératif d’utiliser les mots avec précision dès le premier jour, et bien avant de répondre à une offre de service ou de procéder à un énoncé des qualifications. Cela est particulièrement important pour les équipes internationales!

Par exemple, dans l’industrie des infrastructures de transport, l’ingénierie des systèmes est réputée comprendre l’ingénierie des sous-systèmes comme le CVCA, le contrôle des trains, les communications et la puissance de traction. Cela a une signification complètement différente de celle des autres secteurs d’activité. (Voir ISO15288, INCOSE).

2. Mettre l’accent sur l’ensemble du cycle de vie du projet

Tenez compte de l’ensemble du cycle de vie des actifs de chaque projet, de la création à la mise hors service, et particulièrement de la phase d’entretien et d’exploitation une fois la construction terminée.

C’est un fait : près de 80 % des coûts du cycle de vie du système sont déterminés à l’étape des travaux de conception préliminaire. Plus vous attendez, plus la possibilité de réduire ces coûts diminue.

Construire un projet d’infrastructures prend des années et celui-ci doit pouvoir fonctionner pendant des décennies. Vous devrez clarifier ce que l’ingénierie des systèmes peut accomplir en promouvant l’utilisation de l’expression « ingénierie du cycle de vie des systèmes » plutôt qu’« ingénierie des systèmes », plus ambiguë. Par exemple, lorsque les diagnostics d’un sous-système font l’objet de discussions lors des études de concept ou de conception préliminaire, et que la capacité est mise de côté au profit de la rentabilité ou du respect de l’échéancier, les effets de cette décision se feront ressentir pendant des années par l’exploitant ou le responsable de la maintenance, ce qui pourrait même signifier l’échec du projet aux yeux de certains intervenants.

3. Pratiquer une ingénierie véritablement globale et encourager la communication interdisciplinaire

De nombreuses organisations évoluent conformément au modèle de leurs disciplines spécialisées d’origine ou par la voie des acquisitions. Au fil du temps, les habitudes peuvent créer une vision étroite chez les gens qui réagissent naturellement à leur structure de récompenses. Ainsi, les concepteurs ont tendance à se concentrer très fortement sur leurs propres domaines d’expertise. Cela est parfois nécessaire, surtout lorsque vous apprenez une nouvelle discipline, mais il ne faut pas en faire une approche exclusive. Soyez conscient en temps quasi réel de ce que font les autres disciplines pour éviter le gaspillage qu’entraîne les reconfigurations ou, pire encore, les erreurs gênantes de construction ou de fabrication.

Une vue d’ensemble du cycle de vie d’un actif permet de s’assurer que chaque discipline (intervenant) dispose d’une vue intégrée du système. Mettre en place un environnement d’outils communs et des processus d’examen collaboratifs, et favoriser l’inclusion des intervenants vous mèneront dans la bonne direction.

4. Améliorer les revues techniques et inclure les bonnes parties prenantes

Chaque rôle est régi par un ensemble de processus internes et externes (c.-à-d. services juridiques, sécurité, AQ, approvisionnement, relations publiques). Les ingénieurs et les superviseurs diligents peuvent détecter toute interférence ou tout autre problème fonctionnel introduit par une discipline connexe dans le système, mais cela ne doit pas être laissé au hasard.

À certaines étapes du processus de conception et d’examen, chaque intervenant doit faire valoir sa position. Dans le cas contraire, un risque mesurable peut menacer le projet. En effet, chaque intervenant doit sentir qu’il participe au projet et adhérer à la conception le plus tôt possible. Cette activité d’inclusion exige beaucoup de patience et de compétences générales.

5. Réduire le gaspillage dans vos projets : éviter les « usines cachées »

L’usine cachée consomme les ressources du projet, mais fonctionne « au noir », ce qui signifie qu’elle entraîne un gaspillage et génère un coût de renonciation (voir Lean Six Sigma) qui peut être calculé par les efforts requis pour obtenir de l’information malgré le manque de communication. Par exemple, les interfaces entre les systèmes de contrôle des documents de la société dans le cadre d’une coentreprise type. Les documents perdus, les erreurs de transcription, les difficultés de navigation dans SharePoint et les reconfigurations inutiles, s’ils font l’objet d’un suivi, sont autant de mesures efficaces du gaspillage entraîné par l’usine cachée.

6. Éviter le phénomène du « big bang » – intégrer uniquement les sous-systèmes connus et validés

L’intégration de systèmes consiste à combiner divers sous-systèmes pour créer un système complet. Une ligne de métro est un exemple de système complet. Le système de traction électrique et le véhicule sur rail sont des sous-systèmes. Essayer d’intégrer un sous-système de traction électrique non testé à un nouveau véhicule de métro non testé est susceptible de causer la défaillance des deux sous-systèmes! De nombreux projets reportent des intégrations-clés à la fin du processus – c’est ce que l’on appelle parfois l’approche « brancher et prier » ou « big bang » de l’intégration. Le fait d’intégrer une panoplie de sous-systèmes à la fin du processus crée souvent de mauvais résultats et engendre trop d’inconnues à résoudre de front.

7. Planifier l’intégration : il est essentiel qu’une seule partie assume la responsabilité

Comme pour tous les processus, l’intégration des sous-systèmes exige une bonne planification. Dès que l’architecture du système commence à prendre forme, les interfaces doivent être identifiées, décrites, suivies et contrôlées par une partie responsable. Ce processus devrait commencer dès le début de l’étude conceptuelle, pendant la phase de réponse à une demande de soumission. Les activités de départ sur la responsabilisation des interfaces favorisent également les discussions interdisciplinaires.

Il est essentiel d’éviter une situation où personne n’est responsable d’une interface donnée. Par définition, une interface requiert la participation d’au moins deux parties. Assurez-vous cependant qu’une seule partie est responsable de chaque interface. Évitez la responsabilité partagée, car cela dégénère inévitablement en une responsabilité zéro (« Je croyais qu’ils s’en occupaient… »).

Une approche d’intégration de systèmes bien conçue et déployée réduira les risques, le temps de cycle et les coûts pour tous les types de projets de transport et d’infrastructure. Il est nécessaire d’adopter une approche transformationnelle de l’ingénierie du cycle de vie des systèmes pour l’intégration des sous-systèmes dans notre industrie. Avez-vous mis en place votre approche d’intégration du cycle de vie des systèmes?